产品搜索

旋转式补偿器在热力管网中的应用

【摘要】热力管网设计时,必须重视热胀冷缩的问题。为使管道在热状态下稳定和安全,减少管道热胀冷缩时所产生的应力,应考虑设置补偿器以吸收管道受热时的热伸长。补偿器形式多种多样,本文重点分析了旋转式补偿器的特点,及相对于其他类型补偿器的优点。

【关键词】热力管网;热胀冷缩;补偿器;旋转式补偿器

1、项目背景概述

随着我国国民经济的发展和人民生活质量的提高,对城市环境质量的要求已提升到一个更高的层次。为了节能减排,保护环境,国家产业政策开始大力推广热电联产及集中供热项目。在产业政策的支持下,近年来城市热网建设得到长足发展,其中南方以蒸汽管网为主,多用于企业生产;北方以热水网为主,多用于采暖通风。

热力管道由于受到输送介质及外界环境温度变化的影响,发生热胀冷缩。如果管道的热胀冷缩受到约束,管壁内会产生巨大的应力,即热应力。此种热应力超过管材的强度极限,就会使管材造成破坏。为使管道系统安全、稳定运行,就必须设置补偿器,对管道的胀、缩进行补偿,消除应力。目前,补偿器已成为热力管网设计和建设的关键技术之一。在热力管网设计时,应因地制宜的选择合适的补偿器,补偿器的设置位置应使管道布置美观、协调;所采用的补偿器应安全、经济。

2、几种传统补偿器的性能状况

在工程设计中,如果条件允许,尽量利用管道敷设上的自然(或人为)弯曲管段(L形、Z形和空间立体弯)来吸收管道的热伸长变形,称为自然补偿。自然补偿简单、可靠,应优先考虑。但当受制于地形、支架受力,自然补偿不能满足热伸长变形要求时,需在热网中设置各种类型的补偿器来补偿管道受热时的热伸长量。

热网常用传统补偿器有:方型补偿器、套筒补偿器、波纹补偿器及其相关演变进化的同类产品,以上补偿器在实际使用中体现出了各自的有点,但同时也暴露出一些缺陷,具体表现如下。

2.1 方型补偿器

方型补偿器是由四个90°弯头和一定长度的相连管段组成,其安全性较高,正常运行中无需维护,但占地或占空间较多,弯头及管材消耗多,支柱土方量很大,补偿距离少,压力降大(使其运行成本增加很多),工程造价高。方形补偿器安装要求较高,无论水平还是立式安装,均须保持整个补偿器各部分在同一平面内;为提高补偿器的热补偿能力,安装时,需对管进行预拉伸,输送热介质的管道须冷拉。

2.2 套筒补偿器

套筒补偿器也称填料函式补偿器,以插管和套筒的相对运动来补偿管道的热伸长量,以填料函实现密封。套筒补偿器布置比较美观,补偿量大,占地面积小,安装简单,投资省。但存在极大的内压推力,支柱土方量很大,易泄漏,特别是开停次数多或热介质流量不恒定时更易泄漏,要经常检修更换填料,无法保证长期正常运行。

2.3 波纹补偿器

波纹补偿器由于具有配管简单、维修管理方便等优点,在热力管网设计中应用广泛。波纹补偿器的结构形式主要有三大类:1)轴向型;2)横向型;3)角向型。可分别适用于轴向位移补偿、平面横向位移补偿、角位移补偿。波纹补偿器较适用于变形与位移量大而工作压力低的大直径管道。波纹补偿器安装要求较高,选用的波纹补偿器应考虑50%预拉伸量;在任意直管段上两固定支架之间只能安装一套波纹补偿器,补偿器应靠近固定支架处,另一端应设导向支架;波纹补偿器必须与管道保持同心,不得偏斜。

波纹补偿器布置比较美观,但同样存在极大的内压推力,管道支柱土方量很大,补偿距离小,受氯离子腐蚀、应力腐蚀影响较明显,易造成突发性事故,水击(锤)承受力极差,使用寿命短(8~10年,并且面临强制更换的政策要求),造价较高,无法保证长期正常运行。

现在日益得到发展应用的大拉杆横向波纹补偿器,安装位置合适时,补偿器没有内压推力产生,对固定支架受力影响很小,堪称无推力补偿器。但该类补偿器的安装位置受限制较多,只能应用在“L”型管道上。

2.4 球形补偿器

球形补偿器是热力管道热膨胀的补偿方面的一种新型补偿器,主要由球体与密封装置等元件组成,安装在热力管道上,受热后以球体回转中心自由转动,吸收管道热位移,从而减少管道应力。球形补偿器补偿优点:补偿能力大,占据空间小,流体阻力小,安装方便,投资省等。缺点:存在侧向位移,易泄漏,要求加强维修。

3、旋转式补偿器

旋转式补偿器是一种针对克服传统补偿器在实际应用过程中存在的缺陷而研发的新型补偿器,且相关技术日益成熟。其基本结构是将两个或两个以上的旋转补偿器组对成旋转组,安装于热网管线上,在热网管道热胀冷缩时产生相对旋转,从而吸收管道的热膨胀,并且管道上产生的应力极小。

相对方形补偿器、波纹补偿器等热网设计中常用补偿器而言,旋转式补偿器具有超长距离的补偿能力,相同距离热网管段补偿器布置数量大大减少,使管道安全性能大幅提升;同时安装旋转式补偿器的热力管道,热膨胀时对固定支架的推力相对较小,使固定支架及支架基础的制作成本大幅减少,减少了投资费用,亦提高了支架运行的可靠性。

3.1 旋转式补偿器的工作原理

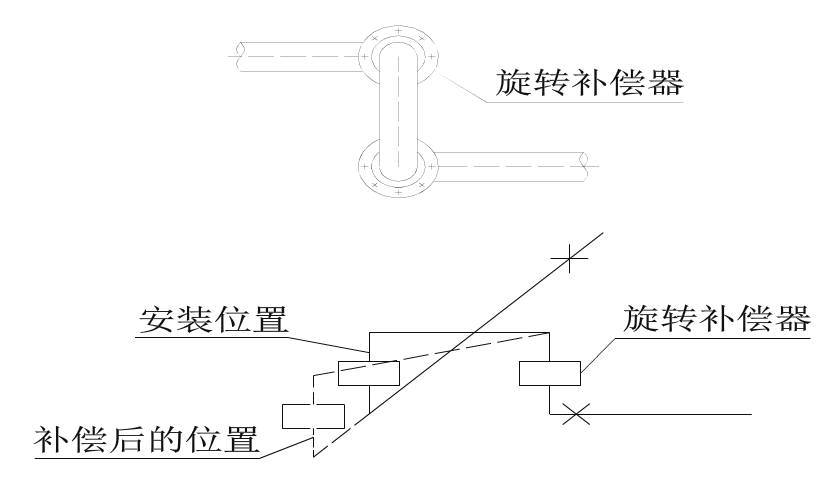

旋转式补偿器是由旋转筒和弯头组成,其组合方式有Π型、Ω型,当补偿器布置于两固定支架之间时,其补偿原理是通过成对旋转筒和L力臂形成力偶,使大小相等、方向相反的一对力,由力臂回绕着Z轴中心旋转,以达到对力偶两边管道产生的热伸长量的吸收。

旋转式补偿器布置形式及补偿变形如图1所示:

3.2 旋转式补偿器的特点

3.2.1超长距离的补偿能力

旋转式补偿器具有超长距离的补偿能力,在热力管道上可按200~500m安装一组,可根据自然地形、管道走向、工作介质确定具体布置形式。

以下以洛阳某电力集团厂区内一段DN150,工作压力3.0MPa,管内介质温度400℃,管道总长度450米,低支架架空敷设的蒸汽管道设计为例进行分析。

因该段蒸汽管道工作压力3.0MPa,管内介质温度400℃,该工况下,热网常用波纹补偿器和套筒补偿器无法满足压力和温度要求,已不能应用,于是,设计初期考虑在管道合适位置设置方形补偿器来补偿管道热伸长。

根据公式,管道热膨胀量:

△l=(介质温度-环境温度)×管材热膨胀系数×两固定支柱的距离

一米长蒸汽管道热膨胀量为:

△l=0.012*1*(400-20)=4.56mm

受地形限制,方向补偿器外伸臂不能太长,如选用a=b=2.5m规格方形补偿器,一个补偿器的补偿能力约为150mm,可补偿管段长度约为:

l=150/△l=150/4.56≈33m

该段蒸汽管道总长度约450米,如采用方形补偿器,则需要方形补偿器的数量为:

n=L/l-1=450/33-1≈13个

由上述计算,可以看到在450m长的架空蒸汽管段上需要设置13个方形补偿器来吸收管道热伸长,这样设计,管道敷设既不美观,沿管道走向管道支架也相应增多,管道固定支架受力较大,造价较高,于是在设计中,改用了旋转式补偿器。

同管道同工况,根据实际地形条件,在管道自然拐弯处,因地制宜采用五组Π型补偿器即可满足该蒸汽管道热膨胀的补偿要求。Π型组合DN150旋转补偿器外伸臂高:

H=旋转筒长+2*1.5DN=300+2*1.5*150=750mm

相对于方形补偿器,旋转补偿器外伸臂仅750mm,可利用地形,垂直向上布置,管道走向较为美观。2007年设计完成后,工程随之展开施工并于当年投入运行,直到现在管道运行状况良好,未发生任何故障,取得了不错的效果。

由上述内容可见,对于同一热网管路而言,相对于方形补偿器,旋转式补偿器具有超长距离的补偿能力,补偿器布置数量大大减少。

3.2.2灵活的布置方式,较小的管道推力

工程案例:某热电厂输送过热蒸汽管线,架空敷设,管径DN500,工作压力P0=0.95MPa,工作温度t=250℃,管道安装温度0℃。

方案一,采用DN500大拉杆横向波纹补偿器,其中一段管道布置形式详见图2,在管段两端及中间部位设固定支架,在管道中间部位设一组大拉杆横向波纹补偿器。

①通过查表可知:

管道单位长度计算载荷 q=2229.62N/m

所选用1.6DH500型大拉杆横向波纹补偿器参数:

横向刚度 KW=49N/mm

补偿量 △l=210mm

产品总长 L=2500mm

②采用大拉杆横向波纹补偿器时固定支架受力分析:

固定支架1所受水平推力:H=PA+μqL1

式中 H--固定支架总推力,N

PA--波纹补偿器的弹性力,N

PA=49*(0.012*62*250)=8820N

μqL--管道自重产生的摩擦反力,N

μ--摩擦系数,取0.2

μqL1=0.2*2229.62*62=27647N

则固定支架1所受水平推力:

H=8820+27647=36467N≈3.65吨力

采用大拉杆横向波纹补偿器,管道固定支架受力较小,但是仅补偿器本体长度就有2.5m,总外伸长度至少4米,管道外伸较长,且受地形限制,固定支架2无法生根,该设计方案不能采用。

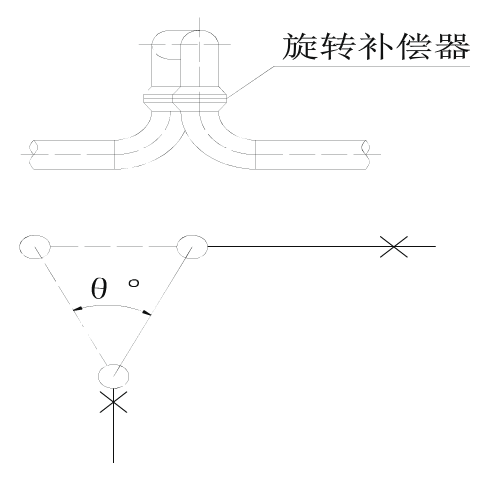

方案二,在该过热蒸汽管线上设置一组Π型旋转式补偿器,则相对于方案一,可以仅在管道两端设置固定支架,减少一个中间部位固定支架,补偿器布置形式见下图3。Π型旋转式补偿器高H=1880mm,力偶臂长L=5米。

①蒸汽管道在运行情况下的一对旋转筒的总的摩擦力矩Mk(N):

Mk=1.2(Mk1+Mk2) N·cm

式中 M1—合金密封材料箱内摩擦力矩

M2—抗盲板力的摩擦力矩

查表:DN500管道,Mk=4883080N·cm

在热膨胀过程中,使力偶旋转(即一对旋转筒动作)的力F:

F=Mk÷[LCOS(θ/2)]

式中 F—旋转式补偿器的旋转力(N)

Mk— 一对旋转筒总摩擦力矩(N·cm)

L—力偶臂长(cm) 此处力偶臂长500cm

θ—旋转角(°)

用作图法可得到旋转角θ=3.46°

旋转推力 F=4883080÷[500×COS(3.46/2)]=9785N

②由前面波纹补偿器的计算知,管道对支柱的摩擦反力:

μqL1=0.2*2229.62*2*63.5=56632N

③对固定支架1所受总水平推力为:

F=旋转推力+管道自重摩擦反力=9785+56632=66417N≈6.64吨力

方案三,如采用DN500方形补偿器,补偿器布置形式见下图4。查动力手册图表,则该管段需要设置参数为B=5m,H=10m的方形补偿器,补偿器的弹性力约2.2kN。

由前面计算知,管道对固定支架的摩擦反力为56632N

则固定支架1所受总水平推力为:

F=补偿器弹性力+管道自重摩擦反力=22000+56632=78632N≈7.86吨力

从上述三个方案的计算过程,我们可以看到,大拉杆横向波纹补偿器和旋转式补偿器堪称无推力补偿器,固定支架受力均主要为管道摩擦力,但相对而言,旋转式补偿器补偿量更大,可根据自然地形灵活布置,且旋转式补偿器外伸臂长较短,所占空间大大减少;再者其适应性较广,对平行路径、转角路径和直线路径及地埋过渡至架空,均可布置,安装适应性较强。

采用旋转式补偿器,该段管道可节省一个固定支架,固定支架间距增大,固定支架1受力大于采用大拉杆横向波纹补偿器时支架受力,但固定支架承受的主要还是管段运行时产生的摩擦阻力,因此固定支架基础尺寸变化不大,土建造价也不会大幅增加;而且,还可以通过采用低摩擦系数的管道支座,减小摩擦力。同时,采用旋转式补偿器,相较于采用方形补偿器而言,结构更紧凑,布置简单、方便,且少了方形补偿器运行时的弹性力,固定支架受力相对较小。

4、结论

新型旋转式补偿器的旋转筒内装设了止退圈和减摩、定心弹子,并采用了合理的密封面结构,从而使密封材料和密封面的磨损极为轻微,可保证在更长时间内不发生泄漏,大大增加了工作的安全性、可靠性,且同时具有超长距离的补偿能力,对固定支架推力较小的显著优势。

基于以上内容,笔者认为,旋转式补偿器具有超长距离补偿能力、布置方式灵活、适应性强、管道推力较小等优点,必将在各类热力管网项目中获得广泛应用。