产品搜索

金属波纹管补偿器在实际应用中存在的问题

母线筒连接设计阶段存在的问题

某变电站750 kV 高压组合电器母线筒在温度降低时, 频繁发生端头垂直母线筒法兰面漏气缺陷,母线筒连接见图9。在母线筒连接设计中,垂直母线筒可等效看做为主固定支架,母线筒选用带碟簧组件的补偿器。经计算分析,在主固定支架的强度设计中,未考虑内部盲板力的作用,与次固定支架的强度设计相同。当温度急剧下降时,盲板力作用在垂直母线筒的应力远远大于垂直母线筒的强度,导致垂直母线筒位移量过大发生法兰面漏气故障。后经设计重新计算,依据盲板力大小重新校核了主固定支架的强度,并依据计算结果在法兰处新增一副固定支架, 作为对原主固定支架进行了补强,消除了缺陷,确保了后期母线的正常运行[7-12]。

补偿器出厂调试不当造成的缺陷

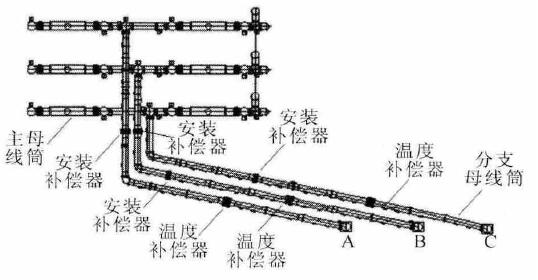

某变电站750 kV 高压组合电器分支母线筒每相长约60 m,每相母线筒均设计安装有温度补偿器和安装补偿器,温度补偿器选用带碟簧组件的补偿器。分支母线筒设计连接见图10。在设备实际运行中检测发现,在冬夏两季环境温度变化较大的情况下, 温度补偿器基本处于不发生伸缩变形的状态。后经制造厂设计确认,一方面该母线筒出厂压力按照0.5 MPa 充气压力设计, 碟簧组件的预压力也按照该压力调整。但在运行中母线筒实际充气压力最终确定为0.4 MPa, 导致碟簧组件的预压力超出实际压力,经计算碟簧比实际要求的压缩量多压缩了27 mm ;另一方面,温度补偿器上的碟簧厚度公差未考虑在整体碟簧组件内。由于每个碟簧组件内有120 片碟簧, 数量较多, 每片碟簧的制造公差的累计, 致使整体碟簧组件的长度产生了较大的误差,由此造成碟簧力与母线盲板力不平衡。按照计算要求,对补偿器碟簧预压力进行了释放。后在不同温度下测量,补偿器长度均发生变化。

违反补偿器检修工艺造成的缺陷

某变电站750 kV 高压组合电器主母线筒选用带碟簧组件的补偿器, 碟簧组件结构见图11。在处理B 相1232-1236 单元母线筒缺陷时,需要回收该单元内部SF6气体。检修人员在回收该单元母线筒SF6气体前, 未按照补偿器检修工艺对碟簧组件锁紧螺母进行拧紧。当母线筒回收完气体后,由于内压的失去,补偿器的压力失去平衡,在碟簧预压力的作用下, 碟簧缩短并带动两端母线筒向中间移动,当补偿器缩短量大于40 mm 时(补偿器内导体两端的间隙为40 mm), 内部导体与触头座间无任何剩余间隙, 导体作用力直接作用到支持绝缘子上,导致绝缘子产生破坏性裂纹。补偿器内部安装示意图见图12。在随后进行的Ⅰ母母线耐压试验过程中,B 相母线在试验电压为570 kV 时发生放电。后在处理过程中对绝缘子进行了更换。

补偿器在运行过程中违反工艺造成的缺陷

某变电站330 kV 一次设备选用高压组合电器,一期工程共计20 个间隔,单条主母线筒总长度约130 m, 母线筒选用安装补偿器, 施工结束后,补偿器紧固螺母完全锁死,无任何调节余度。在冬季运维检查中发现, 母线筒基础固定螺栓有肉眼可见的明显弯曲变形情况,1 号间隔Ⅰ母母线筒端部支腿焊缝有开裂。分析主要原因为补偿器安装不符合安装工艺,锁死后未起到温度调节作用, 母线筒受温度变化影响产生位移最终导致基础固定螺栓变形及支腿焊缝开裂故障。按照补偿器安装工艺要求, 对补偿器进行调节, 以表2为参考标准, 现场根据环境温度将补偿器调整到(400±5) mm 内。

补偿器调节方法见图13,将A 面两侧紧固螺栓全部紧固,对应环境温度测量调整补偿器长度,在B面留有伸缩间隙后将B 面补偿器调节面两侧紧固螺母互相锁死。